On a visité le laboratoire d'Apple qui "maltraite" les iPhone pour tester leurs limites

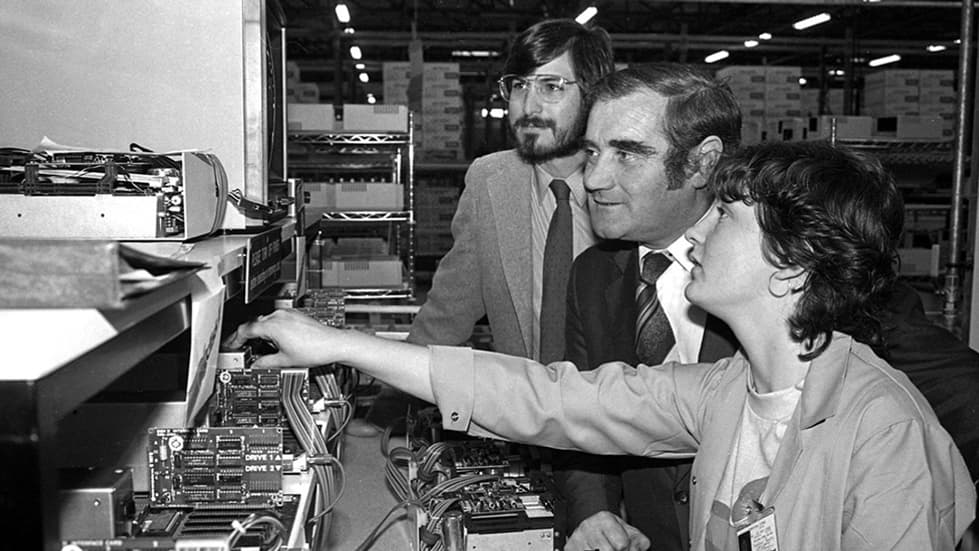

Un logo reconnaissable orne le muret d’accueil du site à la sortie de Cork, petite ville au sud de l’Irlande. Les lieux ont des airs de déjà-vu, mais on est loin de l’Apple Park. Bienvenue chez Apple Irlande, une entité ouverte en 1980 et qui a désormais le privilège de concevoir l’iMac à la demande pour l’Europe.

Mais si, ici, les chaînes de production sont dédiées à l’ordinateur tout-en-un de la marque, de l’assemblage à l'expédition en passant par les différents contrôles, d’autres bâtiments ont un rôle prépondérant dans la machinerie Apple. Car parmi les 6000 employés des lieux, on trouve le service clientèle mondial AppleCare, mais aussi le département de Recherche & Développement ainsi que des laboratoires de test.

L’un des plus grands centres de test d’Apple

Tech&Co a pu se rendre dans les laboratoires irlandais où l’on “violente” ainsi les futurs produits maison pour être sûr qu’ils arriveront entre les mains de leurs propriétaires en étant 100% opérationnels. Il en existe une centaine à travers le monde, équipés des derniers équipements de pointe pour pister n’importe quel défaut. Celui de Cork est l’un des plus grands.

Car le but est de s'assurer des prouesses d’un futur iPhone, iPad, Mac ou d’une Apple Watch. Et chacun va passer près de 50 tests de fiabilité différents avant d’être jugé apte au service. Car il faut réfléchir à chaque usage qui peut en être fait, à la façon dont les utilisateurs vont l’éprouver, les chocs qu’il peut recevoir, par maladresse parfois ou par énervement, explique-t-on du côté des experts d’Apple. Un iPhone va par exemple subir des milliers de maltraitances de son écran, de son châssis, des contorsions, des secousses afin de déceler la moindre défaillance.

Plus de 10.000 unités passeront ainsi dans ces laboratoires pour détecter les améliorations à apporter pour renforcer l’efficacité et la résistance du smartphone, mais aussi s’assurer que ses équipements sont conçus pour durer. Tout cela avant que le prototype final n'ait la validation pour devenir le prochain porte-étendard de la marque.

Et tout cela commence ici même deux ou trois ans avant la sortie de l’iPhone. Car il faut être certain qu’il sera apte à résister de longues années. Alors, les chercheurs d’Apple pistent la moindre faiblesse en le faisant tomber au sol à de multiples reprises, en le pressant, en le faisant passer de -40° à +60°. Des conditions météo qu’il peut connaître lors du transport. Il est d’ailleurs malmené aussi pour anticiper les conditions difficiles en route.

Les iMac subissent à Cork les mêmes traumatismes, avec en prime les tests de poussière pour les malheureux ordinateurs qui termineraient au fond d’un grenier avant de refaire surface. Et on nous sort d’un large appareil un iMac qui a l’air d’avoir un peu trop traîné dans le désert tant il est couvert de poussière orange. Ô miracle, il fonctionne encore sans problème! De même pour son voisin qui, après avoir vu son articulation de châssis poussée dans ses derniers retranchements pour voir si elle pouvait tenir face à une pression bien supérieure à celle prévue, survit à la chute du haut d’une armoire avant d’être sauvagement poussé au sol d’un coup de pied. De la maltraitance tech en bonne et due forme.

Des failles qui peuvent changer les designs

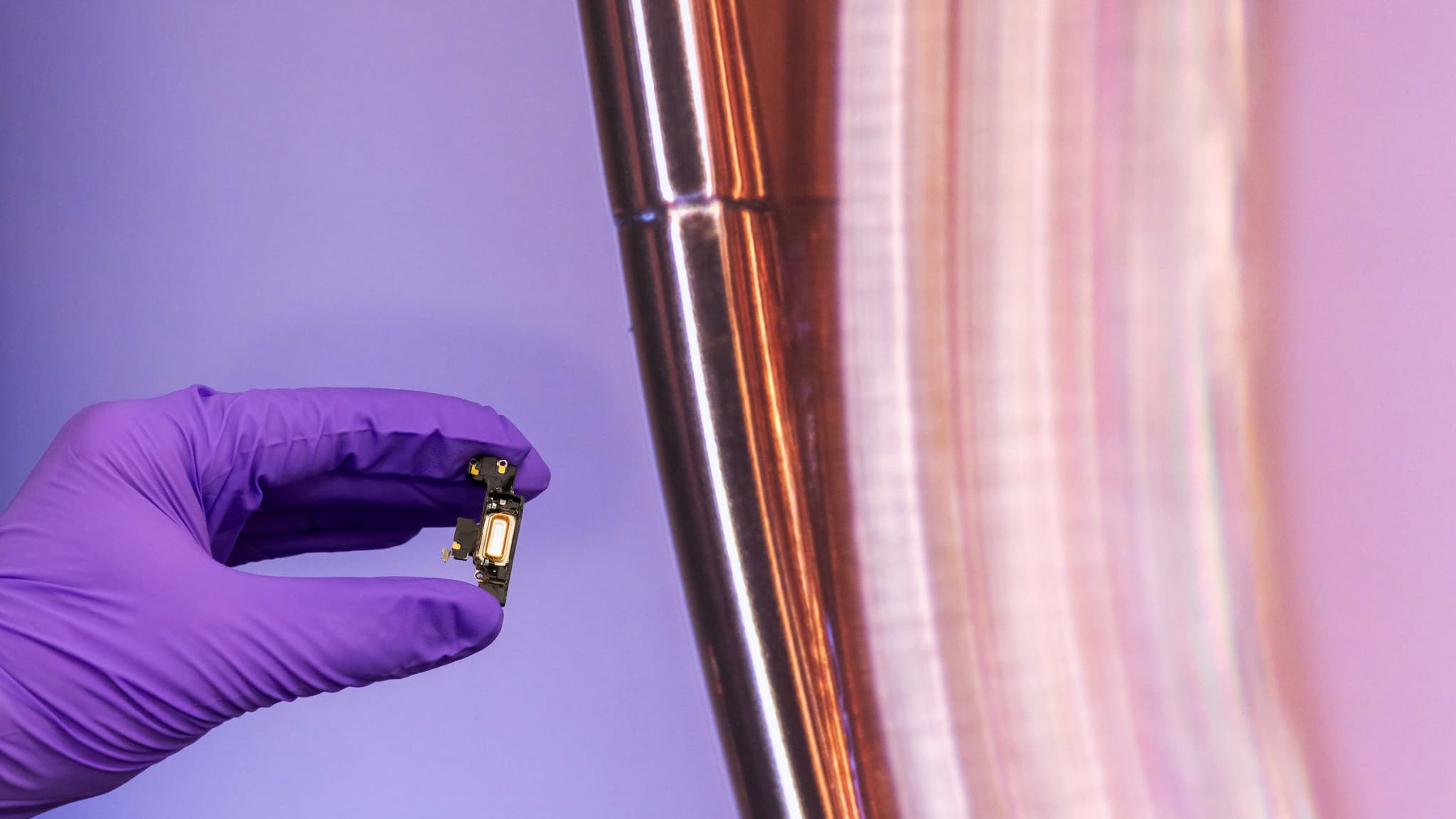

Mais cela ne se fait pas gratuitement, simplement pour être certain que votre iPhone survive à votre geste de colère après le but encaissé par votre équipe préférée. Cela a aussi des conséquences sur le design et la conception de chaque appareil qui passe par le labo. Chaque analyse fait l’objet d’un rapport envoyé aux designers et peut avoir un impact sur la conception finale d’un produit. Nous avons ainsi vu un iPhone avec un souci au haut-parleur qui ne passait pas le contrôle en raison d’une panne. Pour cela, pas forcément besoin d’ouvrir et désosser immédiatement le téléphone.

Il va subir différents scanners, rayons X, pour trouver l’origine du problème et déceler cela même sur un objet d’un micron. Apple utilise ainsi des équipements assez similaires à ceux que l’on peut trouver dans le milieu médical. Le service se nomme d’ailleurs “CT Lab” pour Computed Tomography ou micro-tomographie qui consiste à recréer en 3D une modélisation de l’appareil afin d’aller “voir” dans ses entrailles. Car le moindre élément sera représenté, défaut compris, sans porter atteinte à l’intégrité de l’appareil.

Dans la majorité des cas, il n’y aura pas besoin de s’attaquer au châssis pour voir la panne tant les appareils utilisés sont performants. Seulement 20% des pannes détectées nécessitent de procéder au démontage. Le produit incriminé passe alors au super microscope atomique qui va donner une image haute-résolution.

Et dans notre cas, on découvrira qu’il s’agit d’un microscopique fil en cuivre de la bobine, moins épais qu’un cheveu humain, raccordée au récepteur du haut-parleur qui est victime d’une “fracture de fatigue” à force d’être utilisé pour des appels ou l’écoute. Les vibrations de la voix ou de la musique ont fini par avoir raison de la torsion du fil dont l’angle était trop fort.

Le but est évidemment d’améliorer la durabilité de l’appareil, un objectif essentiel, bien plus que la réparabilité, même si John Ternus, le responsable de l’ingénierie matérielle désormais, a confié à Tech&Co qu’il était “important de trouver un équilibre entre réparabilité et durabilité” pour aboutir à un produit parfait.

Ces comptes-rendus pourront impliquer des modifications avant que l’appareil parte en production et finisse des mois, des années plus tard, entre les mains de leur futur propriétaire.