Chirurgicaux ou FFP2: des dizaines d'entreprises fabriquent maintenant des masques "made in France"

L'usine du Masque français est installée à Vélizy-Villacoublay, près de Versailles. - Le Masque français

La revanche des masques "made in France"? Au printemps, l'arrivée de la pandémie avait révélé, sans l'ombre d'un doute, que la production de masques chirurgicaux avait déserté l'Hexagone depuis longtemps. Emmanuel Macron, en visite à l'usine angevine de Kolmi-Hoppen, avait alors assuré qu'il voulait retrouver "l'indépendance pleine et entière" du pays pour faire face à la pénurie. Reste qu'il n'y avait plus que quatre producteurs tricolores, écrasés par les importations chinoises, et bien loin de pouvoir répondre à la demande exponentielle. Ils sont maintenant plus de 20.

Certains de ces entrepreneurs, saisissant l'opportunité, se sont lancés dans la bataille en créant de toutes nouvelles sociétés. "J'avais eu l'opportunité d'acquérir un bâtiment de 3500 m² au début de l'année. Après avoir entendu le discours d'Emmanuel Macron, j'ai voulu relever le challenge. J'aurais dû y installer un jardin partagé, mais je me suis plutôt lancé dans la production de masques", explique Jean-Luc Doucet, à la tête de l'usine Family Concept de Longlaville, en Meurthe-et-Moselle, dont les quatre machines débitent un million de masques par jour – de l'autre côté de la frontière, une seconde usine produit des masques "made in Luxembourg".

Parfois, aussi, parce qu'ils n'avaient pas le choix. Kevin Bornheim dirigeait avec ses associés une entreprise de matériel événementiel à Sartrouville, dans les Yvelines, dont l'activité a été stoppée net par la pandémie. Quitte à être totalement à l'arrêt, il a commencé à vendre des masques importés, en attendant que l'événementiel redémarre. "Comme il devenait difficile d'importer, on a décidé de les produire nous-même. La mécanique des masques est un petit saut depuis la mécanique événementielle, c'est quelque chose que je savais déjà faire, en quelque sorte", assure le jeune homme, qui a fondé KB Medica et sa quinzaine de salariés.

Machines importées

Avec la propagation rapide du virus sur le territoire français, la demande a grimpé très vite. "Au début, on voulait juste montrer qu'on était capable de produire des masques chirurgicaux en France, mais on s'est fait sauter dessus par tout le monde dès que l'on a commencé à en vendre", explique Emmanuel Nizard, patron du Masque français, qui s'est installé à Vélizy-Villacoublay, lui aussi dans les Yvelines. Sa seule ligne de production a rapidement été saturée. L'entreprise est depuis passée à dix lignes de production, et emploie une cinquantaine de personnes dans son usine à côté de Versailles.

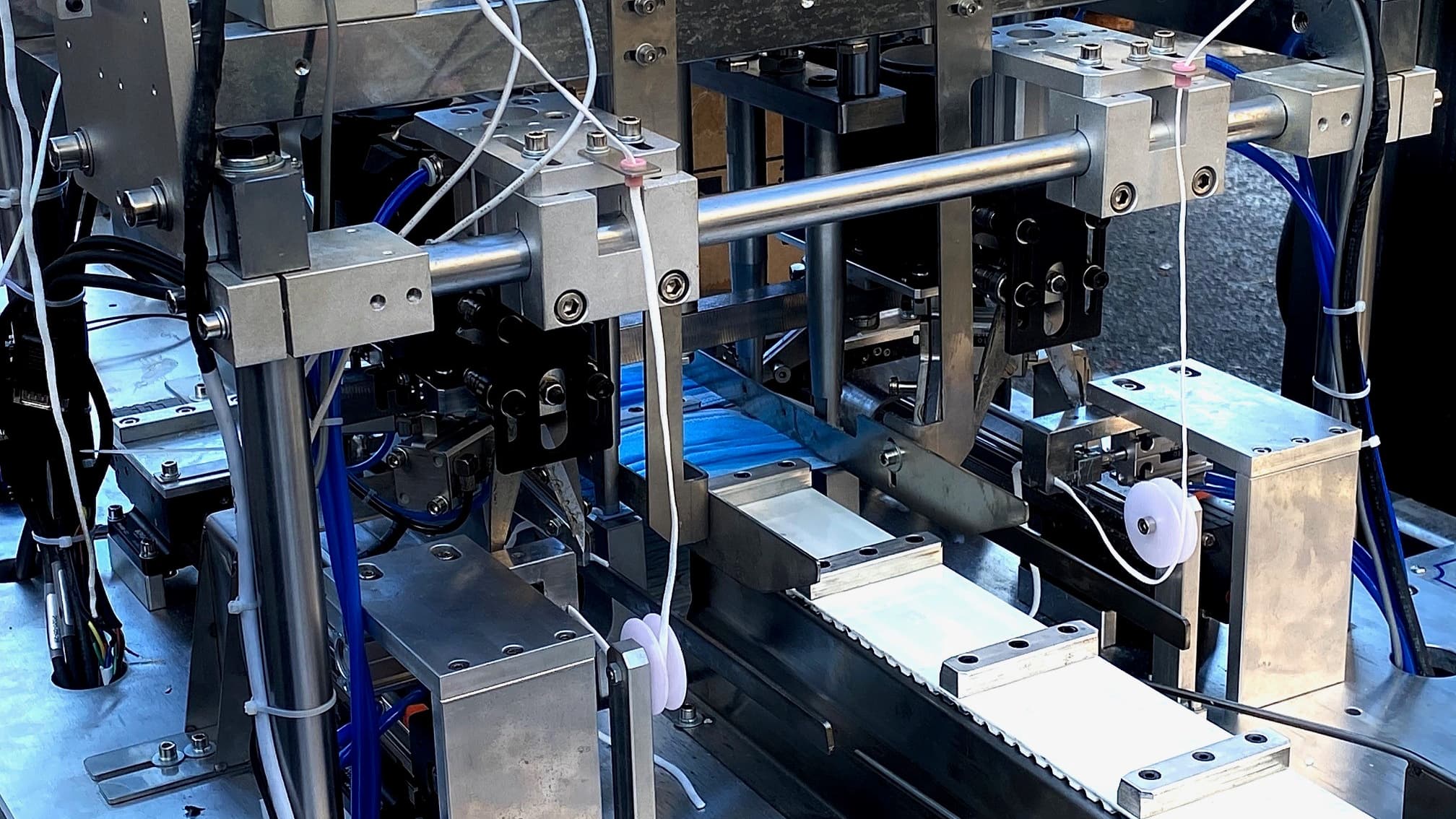

Il fallait aller vite pour s'installer sur le marché. Or, à l'instar des masques eux-mêmes, il n'y avait presque plus de fabricants de machines à masques en France. Les délais de livraison, de plus de 8 mois voire de près d'un an, ont contraint la plupart de ces nouvelles entreprises à se fournir en machines asiatiques, pas forcément moins chères, mais disponibles en quelques semaines. Les fabricants français de machines ont depuis augmenté leurs cadences de production, tandis que d'autres, comme l'entreprise gardoise 7Tech, ont débarqué sur le terrain pour répondre à l'appel.

Deux ans avant la pandémie, le dernier gros producteur français avait fermé les portes de son usine de Plaintel, en Bretagne. Au moment où arrive la crise, la région ne produit plus un seul masque. "La Bretagne à elle seule, c'est 100 millions de masques par an" en temps normal, avance Patrick Guilleminot, directeur général de la Coop des masques, dont le statut dénote dans le paysage. Créé sous le statut de société coopérative d’intérêt collectif (SCIC) – qui associe collectivités territoriales, salariés, associations, citoyens et entreprises – le site breton est officiellement inauguré ce vendredi. Une manière, en quelque sorte, de retrouver l'autonomie régionale en termes de masques.

"Presque tous vont fermer"

Une vingtaine de salariés produiront 45 millions de masques chaque année dans l'usine de Grâces, à côté de Guingamp. Et bientôt 10 à 15 personnes supplémentaires seront affectées à la production de "meltblown", le papier filtrant indispensable à la fabrication du masque chirurgical. Sans compter les élastiques et la barrette nasale, le masque classique se compte d'une couche de tissu "meltblown", issu d'un procédé industriel complexe, entourée de deux couches de tissu "spundbond", aux fibres plus grosses et qui sert de support (le FFP2, lui, se compose de trois couches de "meltblown").

Or, de même que pour les machines, ce n'est pas encore facile de trouver ces matières premières en France. La production française n'est pas suffisante à l'heure actuelle.

"Nous voulions nous fournir en produits français ou européens, mais quand les volumes ont explosé on a été obligé de se diversifier. D'autant que la production asiatique est plus qualitative que les matières européennes", soutient Emmanuel Nizard.

Mais c'est une question de temps: en Alsace, Bretagne, Savoie, Normandie, la production du "meltblown" français commence à voir le jour.

Mais que va-t-on faire de tous ces masques quand la pandémie sera finie? "Presque toutes ces entreprises vont fermer. Seuls les très gros acteurs resteront. Beaucoup produisent à perte et ne pourront pas tenir quand la pandémie sera terminée", anticipe le fondateur du Masque français, qui estime que son usine "ne sera pas la dernière des survivantes". "Il faut se préparer. Nous avons déjà des réflexions pour reconvertir l'activité et les salariés, on y croit même si ce ne sera pas facile", explique Emmanuel Nizard. Selon le magazine L'Usine Nouvelle, la production de masques FFP2 et chirurgicaux 'Made In France' a été multipliée par 30 depuis la crise, passant de 3,5 millions à plus de 100 millions par semaine.

Rester compétitif

Du côté de Tourcoing, Pierre Winter s'est projeté dans l'après-coronavirus. Il a fondé avec son père, industriel chevronné, l'usine Franprotec, où travaillent une soixantaine de salariés. L'entrepreneur a remplacé ses dix machines chinoises par quatre machines allemandes, ainsi qu'une machine italienne à haute cadence. Elles produisent, ensemble, plus que les dix machines précédentes, et nécessitent moins de main d'œuvre. De quoi baisser ses coûts de production et s'assurer de rester dans la course, face aux importations chinoises à bas prix.

"Le succès du projet résidait dans sa vitesse de déploiement. Mais maintenant, pour rester compétitif sur le prix, il faut être solide. Pour cela, nous avions construit notre 'business plan' en se basant sur les prix d'avant la pandémie", précise Pierre Winter, dont l'entreprise façonne 25 millions de masques chirurgicaux par mois, et près de six millions de masques FFP2. Les huit machines qui produisent ces derniers seront elles aussi remplacées par des machines à plus haute cadence, lorsqu'elles auront été livrées.

Le masque FFP2 est pour beaucoup la mise gagnante de la filière. Toutes ces néo-entreprises ont lancé, ou prévoient de le faire, des lignes de production de ce type de masque, à plus haute valeur ajoutée. La demande est plus stable et récurrente, car il est très utilisé par les métiers du bâtiment ou de l'industrie pour se protéger des poussières et des rejets toxiques. KB Medica, de son côté, s'est déjà préparé à la production du masque FFP2 avec valve, demandé par ces filières. "Il fallait se bouger", estime Charlotte Zweibaum, associée de l'entreprise francilienne. "La crise a été une leçon de résilience."